| ● 代表的なホイールアライメントの角度 ● |

| ● 車の中心にある3本の線 ● |

| ● サイドスリップテスターとアライメントテスター |

| ● ボディーショップとホイールアライメント ● |

● ホイールアライメントは3階建てのサービス ●

|

ホイールアライメント教則本【基礎編】の主な項目を抜粋、紹介します。(若干、基礎編との内容に変更があります)

|

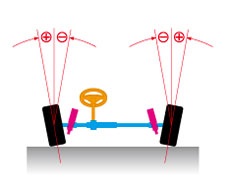

| ● ホイールアライメントの角度は【上 トー】【前 キャンバ】【横 キャスター】3方向からの角度があります |

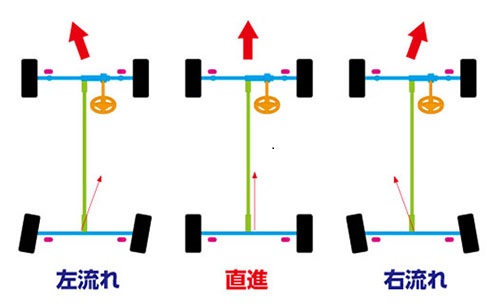

【上から見た トー】

アライメントとは日本語では、配置や整列と訳します。

自動車のホイールアライメントは、ホイールの各角度の配置状況、整列状態のことです。この整列度が前後、左右で異なっていると、車は真っすぐ走らないということです。

特に後輪のトーは直進性に深く関係があります。極論をすると後輪トーがミスアライメントなら必ず真っ直ぐ走らないとされています。

前輪トーの不具合は真っ直ぐ走らないと言う症状は無く、タイヤの偏摩耗やステアリングセンター狂いなどが挙げられます。

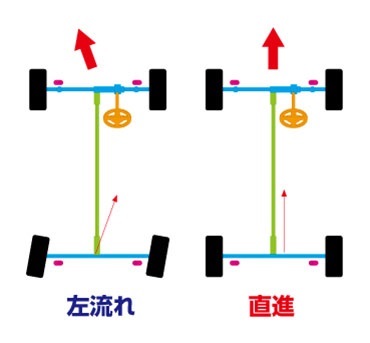

【直進】の状態がホイール角度が前後、左右共に整列しています。

【左流れ】は後輪トーが進行方向に向かい右に向いています。

【右流れ】は後輪トーが進行方向に向かい左に向いています。

【左流れ、右流れ】共に後輪は同じ角度でミスアライメントですが、後輪のどちらか一方のミスアライメントでも流れる症状は同じことです。流れて行く程度に差が出るだけです。

|

|

|

【前から見た キャンバ】

上記、図は車を真上より見た、【トー】の整列度ですが、車を正面より見た【キャンバ】にも整列度は求められます。

|

キャンバの角度も左右差があってはいけません。

後輪トーほど流れ方は顕著で無いとしても、ステアリング流れの原因になったり、タイヤも偏摩耗します。

カーメーカーは許容誤差は0度20分と言っていますが左右差はゼロがベストです。

調整機能があるなら左右差ゼロを目指します。また、その理想角度はネガティブ0度40分からネガティブ1度00分が最も良い結果が出ています。

巷の書物では「偏摩耗を避けるためキャンバ角は0度00分が最も良い」とされていますが筆者の経験からではそれは間違いです。

ネガティグキャンバでキャンバスラストの相殺こそ安定したステアリングになります。 |

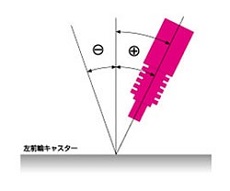

【横から見た キャスター】

|

キャスター角度も左右差があってはいけません。

ステアリング流れにつながります。タイヤの偏摩耗には直接関わりのある角度ではありません。

後輪にもキャスターらしき角度が存在しますが、測定方法は困難です。

キャスター調整機能がある車で単にキャスターの左右差が発生して、調整を行う場合、特に気を付ける事はセットバックを発生させてしまう事です。キャスターの左右差よりもセットバック0度00分を最優先させるべきです。

|

|

|

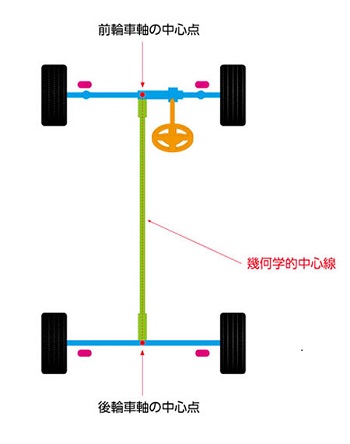

| ● 車の中心にある3本の線 |

車の中心には、目に見えませんが3本の線が存在します。この線はホイールアライメントを勉強する上で大変大切な線です。

【幾何学的中心線】

|

車が走行する状態で、前輪タイヤの左右の中心点を結ぶ線の中心点。【前車軸の中心点】

車が走行する状態で、後輪タイヤの左右の中心点を結ぶ線の中心点。【後車軸の中心点】

この前後の中心点を前後で結んだ線を【幾何学的中心線】といいます。

|

大事な事は、車軸の中心点はキャンバ角度などの変更を行うと中心点が移動するということです。

(キャンバ角度を変更するとトレッド距離が変わる)

この幾何学的中心線に対し、左右のホイールの角度を同じに配置すると、【直進】状態の【トー、キャンバ、キャスター】の位置関係になり、正しいホイールアライメントの配置となります。

【ボディーの中心線】

|

まさに車の中心線。

事故車修理をする場合、この線を基本に左右のフレームの位置関係を計測、修理をします。

当然、修理をしようとする個所の位置、寸法は、反対側の位置、寸法と同じでなければいけません。

正しいボディーにしか正しいホイールアライメントは存在しません。 |

【進行線】

実際に車が走って行く方向に起因する角度のことです。

ミスアライメント車は、色々な要素で左右にステアリング流れを起こします。この章での進行線の考え方は、後輪が進む角度の線と理解して頂いてよろしいかと思います。

この後輪が進む角度の線が、幾何学的中心線より逸脱した場合やアングルそのものを、【スラストアングル】と呼びます。

正しいホイールアライメントはスラストアングル【0°00′】です。 |

|

【3本の線のまとめ】

理想的なホイールアライメントは、車の中心にある3本の線が1本に重なることです。

しかし、あくまでも理想でしかありません。現実にはステアリング流れを起していない車でも3本の線は重なっていません。

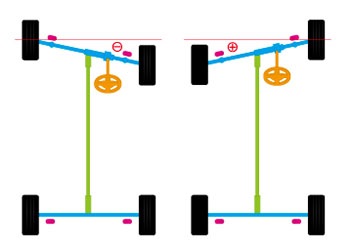

重なっているのは【幾何学的中心線】と【進行線】だけです。その理由は、【キャンバ角度を変更するとトレッド距離が変わる】からです。

現実の車でキャンバ角度の左右差【0°00′】はありえないと思って頂いていいでしょう。(作り出す事は可能です)この場合、【ボディーの中心線】よりほんの僅かこの2本が逸脱してしまいます。

|

一部、特殊な車のホイールアライメントを除き、一般車のホイールアライメントでは僅かなボディー中心線の逸脱は仕方がないでしょう。

この状態のことを【オフセット】と呼びます。 |

オフセットの横ずれに対し、フレーム寸法のちがいや、サスペンション部品の変形などで、前車軸又は後車軸の縦ずれがあります。

この状態のことを【セットバック】と呼びます。

この状態はホイールアライメント調整をする以前の問題であり、大変重要な条件の一つです。フレーム寸法のちがいや、サスペンション部品の変形がある車をホイールアライメント調整だけで真っすぐ走らすことは至難の技だからです。 |

*テスターメーカーにより表示が逆になる場合があります。 |

キャンバ左右差だけのオフセットは許せますが、上記セットバックはホイールアライメントでは禁物です。従来、その測定方法は【ホイールベース】の測定と呼び,実施されてきたのですが、大きな落とし穴があります。

|

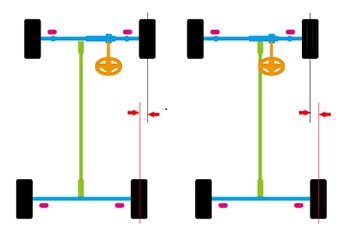

【ホイールベースとセットバックの考え方】

左図のホイールベースを測定しましょう。直進状態では左右差がありません。左流れの状態ではどうでしょう。左が短く、右が長いですね。落とし穴はこのことです。

仮に、この車のステアリングが少し右に切られていた場合だと、左右差は無しと判断してしまいます。ホイールベースの左右差が無いのに車は左へ流れる。原因が分からない。

直進状態の図は、ホイールアライメント調整後のイラストです。この状態でしか正しい【ホイールベース】は測定できないのです。

仮に、この状態でホイールベースの左右差があったとすれば、この測定車は間違いなく【セットバック】しています。

|

【通常観念】でホイールベースを測定しようとした場合、前後のトーの変化でホイールベース数値も変化してしまいます。

ホイールベースだけで車の状態を吟味するのは全く論外なのです。

|

|

| ● サイドスリップテスターとホイールアライメントテスター |

サイドスリップテスターに関することはフレームショップオオニシのアライメントとはで解説をしていますが,ここでも繰り返し解説します。

この測定機器は車が1m前進した時、何ミリ横滑りを起こしているかを測定する機器です。

サイド【横】スリップ【滑り】テスター【測定機器】

決してフロントのトーを測定する機器ではありません。

|

| ● ボディーショップとホイールアライメント |

ホイールアライメントを測定、調整、完成する上で最も大事なことが、その土台を作っている【ボディー】です。セットバックなどを起しているボディーにいくら高価なテスタで調整しても意味がありません。肝心なのは土台ですね。

その土台を作っているのが、カーメーカーです。しかし、不慮の事故などでその土台の位置関係がくるってしまったら、直せるのはボディーショップでしかありません。 ホイールアライメントの基礎を作っているのはカーメーカーとボディーショップしかないのです。

量販店などに持ち込まれるミスアライメント車には、このセットバックのトラブルが最も多いのです。セットバックの原因は主にフレーム寸法とサスペンション部品の変形です。

しかし、調整不可の車は「フレームが曲がっています」と説明されてしまいます。ボディーショップにとってはたまったものではありません。しかし、コンピュータ診断がそう言うのだからお客様はコンピュータを信用します。

実際のホイールアライメント測定現場ではオフセット同様、セットバック【0°00′】もありえません。(ノウハウがあれば許容誤差をコントロール出来ます)

ボディーショップで修理した車がコントロール出来る範囲であったなら、他に原因があったのではないのでしょうか。すべてのトラブル車を【フレーム】のせいにはして頂きたくないものです。ボディーショップにとっては死活問題になりますね。

しかし、そのお客様は量販店にてホイールアライメント診断を依頼されているのです。その理由、原因を考え直す必要がありますね。

|

|

| ● ホイールアライメントは3階建てのサービス |

|

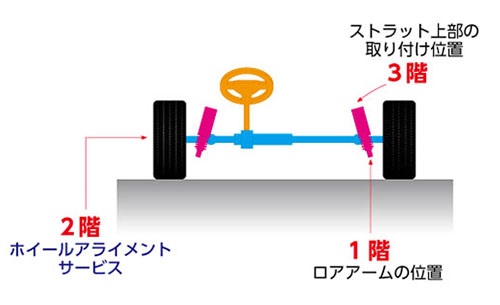

ホイールアライメントサービスを更に分かりやすく検証しますと、3階建てのサービスということになります。

ホイールアライメントが複雑なサービスと思われがちなのは、この3階建を一度に理解しようとしているからです。1階部分から慎重に検証してまいりますと、誰もが理解できるサービスであることに気が付きます。

|

【1階部分】

ホイールアライメントでの1階部分とは、一言でいうと【セットバック】【オフセット】に関係する前後のロアーアームの位置のことです。

車の中心線より左右共通の位置でないと、キャンバ、キャスター、SAI、その他にわたり不具合がでます。

この位置関係は前述のとおりボディーショップで作られます。

【3階部分】

|

ストラットアッパー部分、ダンパーハウジングと呼ばれる部分で車の中心線より左右共通の

位置でないと、キャンバ、キャスター、SAI、その他にわたり不具合がでます。

勿論、この位置もボディーショップで作られます。 |

【2階部分】

残りは2階部分だけです。この部分がホイールアライメントサービスです。 驚くことにこの部分の検証が最も容易いのです。

ホイールアライメントサービスはとても簡単で、誰にも出来るサービスなのです。

その理由。

| 1階部分 |

【セットバック】【オフセット】が無いということはタイヤの接地面が車を真上から見て、ハガキ状(実際は台形)になっていて車の中心線に対し、限りなく幾何学的中心線が等しく、【キャンバ】【キャスター】【その他】の数値となる基礎が完成している。

|

| 3階部分 |

ストラットアッパーの位置が車の中心線より見て、左右差が無いことは、【セットバック】【オフセット】が無い車に対して、サスペンション部品に変形が無い限り、【キャンバ】【キャスター】【その他】の数値が左右等しいことが決定する。

|

| 2階部分 |

【キャンバ】【キャスター】【その他】の基礎が出来上がっているので、後は【トー】【キャンバ】を測定、調整するだけで進行線を幾何学的中心線と同じ角度に保てます。

検証のため、他のホイールアライメント項目を測定します。

|

ホイールアライメント測定、調整のご依頼はこちら(フレームショップオオニシ)で詳しくご案内しております。

|

|

|

![]()